Brush models

Grounding Brushes

We distribute high-quality patented grounding brushes from Sohre and the corresponding replacement brushes throughout Europe.

Type A grounding brushes are particularly suitable for axial installation against a shaft end or the shaft collar, even for retrofitting during operation.

Type L and type S grounding brushes are generally suitable for mechanical drive units and small turbine generators.

The wide type LW grounding brushes are suitable for systems in power plant control centers with an output of 100 MW to over 1,000 MW.

Of the smaller brushes, the type L discharges around four times as much current as the type S with the same bristle wear rate. For this reason, the type L brush is the most economical of the small brushes in terms of ampere hours per euro and therefore has the longest replacement interval for bristle elements.

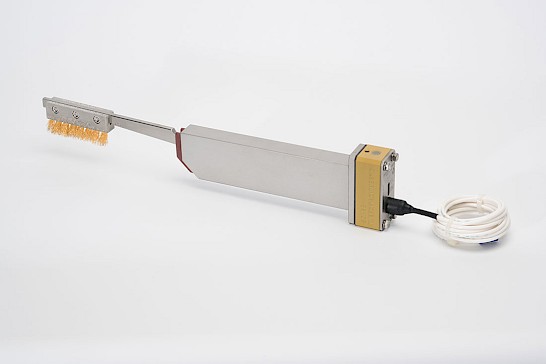

Type A brushes

The type A grounding brush is particularly suitable for axial installation against a shaft end or collar. This is often the only accessible location when retrofitting on site, especially if the grounding brush is to be installed in the end plate of the bearing housing while the machine is in operation. However, this brush can also be well suited for radial shaft contact. The bristle elements are designed for up to 25 MW or up to 1 A DC continuously for one year of service life.

Type L brushes

Type L brushes are large and narrow grounding brushes that are suitable for use on turbomachinery in the process industry, such as air and gas compressors, pumps and motors, and can safely dissipate stray electrostatic and electromagnetic currents. These brushes are also suitable for smaller turbine generators and electric motors. The bristle elements are designed for up to 50 MW per brush or up to 4 A DC continuously for a service life of one year.

Type LW brushes

Type LW brushes are large and wide grounding brushes that have an extremely low contact resistance and therefore a long life expectancy. They are designed for high-current applications up to ≤100 A. These brushes are primarily used for large rotor shafts, e.g. in turbine generators or ship propeller shafts. The bristle elements are designed for outputs of up to 500 MW or up to 100 A DC continuously for a service life of one year.

Type S brushes

Type S brushes are similar to type L brushes. They are particularly suitable for small and high-speed turbomachinery in process plants where the installation space is small and the shaft currents are also low. Due to their smaller size, the bristle elements wear out more quickly than would be the case with type L brushes, even with the same amperage. The brushes are designed for up to 25 MW per or up to 1 A DC continuously for a one-year service life of the bristle element.

General information

In summary, this means that all four types of shaft grounding brushes can be mounted so that they can be installed tangentially, radially or axially and in any position with respect to rotation, including upside down (e.g. against the underside of the shaft).

- All brush types are available in different standard lengths depending on the installation conditions.

- Currently, the shortest assembly is 6″ (15.24 cm), the longest 20″ (50.8 cm).

- The brush element is 0.6″ (1.524 cm) wide for type L, type S and type A grounding brushes.

- The brush element type LW, on the other hand, is 2.0″ (5.08 cm) wide.

Find out more about wave currents and how you can avoid them in practice.

Additional considerations for use

Important note: Only the arm and housing length varies for a specific model within each type. The size of the bristle element and all other dimensions remain the same. For example, all type L brushes use the same bristle element.

If the duty cycle of a turbine generator involves frequent starting/stopping or frequent operation at a rated power of 2/3 or less, many units will generate significantly more stray electrical current on the shaft during such operation. However, how much more this is in individual cases is unpredictable. As a rough guide for such situations, we recommend using only 2/3 of the above rated power per brush guideline. Otherwise, the rate of bristle wear due to electrical burn-off may be unacceptably high. Appliances with modern excitation systems are more likely to generate strong shaft currents, as are certain designs from some generator manufacturers.

An increase in residual magnetism in a turbine or compressor can also contribute to increased shaft currents, resulting in a faster rate of bristle element wear. Friction, nearby lightning strikes, welding performed near the equipment where the welder is not properly grounded to the workpiece, and power surges are examples of how residual magnetism can increase in a turbomachinery.

Similarly, the amount of electrical shaft current can also increase due to static charge during operation, which can also lead to an increased rate of bristle wear. Common causes of this are clogged casing and tube drains, wet steam in steam turbines and water droplet injection in gas turbines to increase performance.

In the case of mechanically driven turbomachinery, the above performance suggestions per brush also apply roughly to turbocompressors and other turbomachinery such as those found in petrochemical plants. For such equipment, it is often possible to obtain an estimate of the required size and number of groundingbrushes by calculating the sum of the rated power of all relevant components of a production plant (turbines, expanders, motors, etc.). As the protection of a plant with mechanically driven turbomachinery is a complicated issue, we recommend that you contact us if you are considering shaft grounding for such equipment.

Machine operation in potentially explosive atmospheres is also a reason why grounding brushes should be installed at both ends of a shaft. In addition, where brushes are already fitted to machines on a production line in such environments, it is recommended that these are supplemented by the installation of two additional grounding brushes at both ends (there are other remedial measures).

We recommend that you contact Sohre Turbomachinery® directly if you are interested in installing and operating brushes in potentially explosive atmospheres.

Important

Determining the model and number of earthing brushes that are best used for a particular device depends on the maximum amount of peak current to earth as well as physical constraints. The amount of current is difficult to predict as it depends on factors such as the amount of residual magnetism in the machine, especially in the rotor, stator, foundation and piping, etc. For electrical equipment, the design or condition of the generator and exciter is also important.

The drawings: "Position", "Arrangement", "L-Installation" and "A-Installation" contain general instructions for attaching brushes as well as typical installation configurations. Please contact us if you have any questions about the exact installation.

History of our grounding brushes

John S. Sohre, P.E., revolutionized research into wave currents and their damage to turbomachinery. In 1971, he founded Turbomachinery® Inc. to solve electrostatic and electromagnetic problems in turbines. From 1978 he developed patented shaft brushes that are used worldwide for the effective dissipation and monitoring of electrical currents.